- 理事长:马 瀛

- 名誉理事长:彭新英

- 常务副理事长:鲁良锋

- 常务副理事长:章其强

- 常务副理事长:蔡 军

- 常务副理事长:韩文豪

- 秘书长:盛根林

【阀门国产化】中核苏阀科技实业股份有限公司开发高端阀门国产化之路

一、不忘初心,砥砺前行——LNG轴流式止回阀国产化之路

2013年中石化针对此类阀门进行了国产化立项攻关,并联合天然气分公司、SEI和广州院,中核科技进行了LNG轴流式止回阀8”1500lb样机的国产化研制,攻关技术难点,并对阀门的特殊结构、材料选择、密封可靠性、工艺保证、设计计算、质量控制、试验验证等进行了大量的工作。为确保现场应用的可靠安全性,样机不仅完成低温高压氦气密封试验,还进行了2000次(低温每动作100次进行一次低温和常温高压氦气检测,20个循环)的冷热交变疲劳寿命试验,历经2年多的自主创新研发,2015年12月国内首家样机通过中石化验收,并荣获江苏省高新技术产品认定。在“产、学、研、用”的基础上逐步进行了工程化应用,2019年10月成功将6台10”-1500lb的LNG轴流式止回阀应用到天津LNG现场,目前已安全在线运行两年多,使用性能达到国际先进水平,替代进口产品。根据LNG项目低温轴流式止回阀国产化研制经验,中核科技承担了“JB/T13460-2018 液化天然气用轴流式止回阀”行业标准(第一起草单位),2018年4月30日正式发布,12月1日实施。

在国产化研发的进程中,道路是曲折和艰辛的,但我们依然“不忘初心,砥砺前行”,中核科技领导一直高度重视,秉承核工业“四个一切”的精神,成立研发项目组,认真对待每一个国产化项目,面对困难从未言放弃,最终LNG轴流式止回阀国产化成功,满足超低温工况下的密封,替代进口产品。未来中核科技依然会紧跟国家十四五计划,从节能、环保、智能化制造等把LNG类阀门推入更高层次。

中核苏阀科技实业股份有限公司

今年是2021年,是中国共产党建党100周年。回首往昔,企业发展的每一步,都离不开党的领导。祖国的需要,就是企业努力的方向,加氢阀门,便是这样应运而生的。

第二次工业革命之后,石油成为了世界上最为核心的能源,黑色的液体黄金流淌而出又归为尘土,造就了今天的万家灯火、车水马龙。诚然,我们日益认识到绿色环保的重要性,我们早早提出了可持续发展的理念,可是在寻求新能源的漫长道路上,我们依旧离不开石油,炼油产业的发展仍旧是重中之重。可是,作为一种不可再生能源,炼油对中国人,又提出了更多的要求。国外进口的原油价格越来越贵,怎么将其高效的利用?剩余的原油质量越来越差,怎么做到更好的提纯?这一切的答案都离不开加氢炼化技术的更新迭代,离不开加氢设备的更新迭代。作为加氢炼化装置中的重要组成部分,加氢装置关键阀门就成为了炼化人新的课题。

作为中国工业阀门行业的开辟者,作为核工业人,在“两弹一星”精神的指引下,中核科技毅然决然的扛起了加氢阀门国产化的神圣使命。然而,新的研发注定不会一帆风顺,加氢阀门国产化的路上,有一座座我们必须去攀爬的高峰。怎么让阀门在高温高压下正常工作?怎么解决临氢工况下硫化氢的腐蚀?怎么在混有固体颗粒的多相流中让阀门正常使用?在“四个一切”核工业精神的指引下,我们艰苦奋斗,不畏险阻,对石油化工加氢装置关键工艺阀门的重点和难点进行深入分析,并从中不断总结经验,从加氢工况的腐蚀破坏机理及其可能产生的危害入手,最终攻克了加氢阀门国产化的难关,并从上世纪九十年代初至今对其不断优化,在中石化洛阳工程公司、中国石化建设工程公司等的指导下,调整中寻找最优的材料配对,最合理的锻造、铸造与焊接工艺,以“理论力学+有限元分析+核电阀门应力分析法”的多元化设计手段,建立起了严格的加氢阀门质量保证体系,顺利的完成了闸阀、截止阀与止回阀的国产化工作。

耕耘终有收获。中核科技研发的加氢阀门不仅做到了该类阀门自主设计、制造、安装和运行,还解决了阀门维修备件供应和技术支持困难的问题,打破了国外厂家在该领域的垄断地位,推动了国内加氢工业的发展。同时,加氢阀门国产化带来的经济效益也十分可观,其采购成本降低了约35%,采购周期缩短了约50%。

未来,中核科技将继续以高端阀门应用和国产化为己任,以科技创新为驱动,坚持以“技术+市场+服务”破局行业,提高我国阀门核心设备的竞争力,致力于成为国内领先、国际一流的流体控制设备集成供应商。

二、与中石化同行,阀门国产化战果丰硕

中核苏阀科技实业股份有限公司 施进伟

一、东风起

为打破外商垄断,保证国家建设项目的安全,中石化十年前就启动了各类关键设备的国产化研制,多年来已经取得了丰硕的成果,其中就包括阀门国产化。当年,我们乘着中石化阀门国产化东风,依托中石化天津和镇海百万吨乙烯装置的兴建,攻坚克难,完成了包括18" 、2500lb在内的系列高温高压Y型截止阀的研制,见图1,填补了国内空白。此后十年,该系列Y型截止阀发扬光大、推广应用在国内乙烯装置上,完全打破了外商垄断,为国家作出了突出贡献,获得了多项嘉奖。

二、战鼓擂

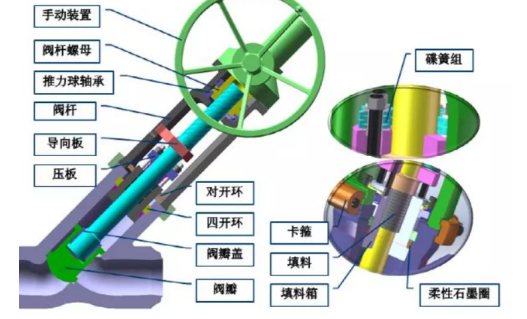

高温高压Y型截止阀是乙烯装置的关键阀门,要求在540℃高温工况下能够灵活操作,提出了动作可靠性研究课题。该课题以阀体、阀瓣和阀杆为主要研究对象,见图2,要求阀瓣、阀杆等运动件不发生阻塞或卡死。我们的设计团队夜以继日、呕心沥血、千锤百炼取得了研究突破,现分享如下。

1)阀体导向表面全部精加工,增加导向灵活度。

2)阀瓣靠阀体精加工表面全程导向,阀瓣导向面堆焊硬质合金。

3)阀瓣与阀体采用同种材料,降低热膨胀影响。

4)按高温要求控制阀瓣与阀体的最小导向间隙。

5)加长阀瓣导向长度,配合阀瓣整体设计,增加导向的可靠性。

6)设置导向筋,避免阀瓣在出口端卡阻。

7)计算阀杆与阀瓣的配合间隙,使阀杆具有理想的受力状态。

8)阀杆采用耐高温材料616HT,按苛刻工况设置安全系数。

三、战果丰

自主研发的高温高压Y型截止阀已经取得国家发明专利,填补了我国乙烯装置关键阀门的空白,国产化意义重大。为此国家四部委给我们颁发了国家重点新产品证书,见图3。

高温高压Y型截止阀为我国阀门工业科学技术进步做出突出贡献,因此我们荣获了中国机械工业科学技术三等奖,见图4。

乘着中石化阀门国产化东风,高温高压Y型截止阀国产化研发取得了重大成功。我们已经建立起完整的产品系列,从1/2"到24"、2500lb Y型截止阀在国内乙烯装置上已经遍地开花,结出丰硕成果。我们欣喜相传,无论是锻钢阀,还是铸钢阀;是小口径,还是大口径,都经千锤百炼,值得信赖。

乘着中石化阀门国产化东风,我们完全打破了外商对关键阀门的垄断,保障了国家建设项目的安全,降低了投资成本,加速了石化工业的发展;同时提升了我国关键阀门的设计和制造水平,形成了新的拳头产品和利润增长点,取得了显著的经济效益和社会效益。

我是一名普通的职工,就职于中核科技。我们70年代人生在红旗下,长在新中国,打幼儿园起就没断过爱国主义教育,但真论起对爱国的理解,只能说略知皮毛,知道要爱国,要怎么爱国其实是模糊的。直到工作以后,在单位的信任下,接触了一些国产化的项目,我才慢慢真正理解了,到底怎样去爱国,怎样与祖国同行。

某大型炼化一体化动力中心二期项目主蒸汽管道需求一种大口径高压锻钢闸阀,公称通径为DN700,设计温度为550℃,设计压力为15.0MPa,主体材质为ASTM A182 F91,介质为过热蒸汽,目前属国内最大规格蒸汽管道闸阀。凭多年工作经验,采用常规自紧密封结构,肯定存在不少问题。如何保证阀门各零件的强度、性能,如何实现产品轻量化、保证加工精度、达到装配试验标准,都是我们需要考虑的。国产化研发的初始,是繁琐的数据分析论证,想要把它理顺,离不开团队的合作与耐心。

工业产品离不开标准,我们先通读了适用的相关标准,然后从主体到细节,开始了我们的设计。我们选择了整体锻件设计,在强度安全方面这种设计要比国外同级产品的锻焊和铸件结构更为优异。而为了保证蒸汽管道的流量、流速及减少噪声,我们采用了全通径设计,而不是国外普遍采用的缩径设计。同时,采用2500lb标准磅级进行设计,与全通径相结合,实现了阀门轻量化的需求,阀门整机重量低于18吨,优于国外同级产品。材料选择也经过了反复的考量,对于关键的阀杆材料,我们选用了在高温下拥有极高许用强度的ASTM A565 616HT材质,优于国外同级产品采用的ASTM A182 F6a。设计最忌讳的便是闭门造车,关于阀门的安装,我们反复商讨,多次深入车间,与经验丰富的工人详实讨论,最终选定,通过闸板与阀体导轨间严密的尺寸配合,实现了阀门在管道上的360°全方位安装。

项目给的时间充裕而又紧张,有时遇到问题便是几天没有进展,有时兴致起来又是加班赶工。在大家观点碰撞,互相探讨,彼此说服中。忙碌和压力带来的不是疲惫,而是兴奋。超大口径高压锻钢闸阀国产化成功打破了国外的垄断,极大的降低了国内企业的采购成本,同时也为后续类似项目的推进提供了宝贵的经验。这不只是中核科技的成功,更是中国的成功。祖国的需要就是企业的指引,企业的信任让我们成就了自我。作为阀门技术研发人员,急用户之所需,解用户之所困,就是一种爱国情怀。做好祖国需要我们完成的工作,就是爱国。我们,与祖国同行。

四、与祖国同行,促企业发展—记LNG球阀国产化

新的时代有新的使命。建党百年,从抵御帝国主义侵略,建立新中国,到社会主义建设的探索与改革开放,我们的先辈完成了属于他们的使命。而对于当代中国人而言,寻找并利用新的清洁能源,无疑是我们的重要使命之一,液化天然气(LNG)就是这样的一种新兴清洁能源。

祖国引领着我们去探索这一新能源更好的利用方式。国家“十三五”将对液化天然气(LNG)的利用作为了调整能源结构的重点工作,新的能源政策引导并推进着LNG行业的发展,LNG工厂、接收站、气化站等日益增多,而这些装置,离不开深冷阀门这一关键设备。因此,想要更好的发展,我们必须要做的,便是摆脱国外垄断的层层束缚,只有实现LNG深冷阀门国产化,我们才能保障国家能源安全。在时代使命的号召下,怀着为祖国建设添砖加瓦的心,中核科技走上了LNG球阀的国产化之路。

国产化路上的坎坷,是预料之中的。LNG球阀对工况的要求很高,设计温度低至-196℃,气液膨胀比又高达1:600。而LNG球阀的设计难点不止在工况上,阀门结构选型,实现在线维修,选择密封材料,控制配合间隙,保证安全性能等等,都是对我们的考验。纵然任务艰巨,我们中国人不畏困难,我们中核人不畏困难!

积极探索,脚踏实地,努力实践。中核科技积极探索新技术、新方案,在一次次失败中不断总结与优化,最终在“卡脖子”产品中实现了自主创新,攻克了相关的技术难题。中核科技研制的LNG球阀采用了整体上装固定式结构,具备在线拆装维护功能,同时设计了阀腔自动泄压、防火、防静电、阀杆防吹出的结构,保障了阀门的使用安全。2016年,中核科技完成了NPS2、CLASS1500上装式LNG球阀-196℃低温1000次性能型式试验,成为了国内首家完成中石化LNG球阀国产化研制验收的企业,标志我国LNG球阀的一大进步。该类LNG球阀在天津LNG装置成功运行40多个月后,性能依旧稳定,顺利通过了中国石化工程化应用考验,其可靠的质量证明了我们的成功,证明了中国LNG球阀国产化的成功。

从研发设计到加工制造,中核科技全面掌握了LNG球阀的研制技术,开发出了适用于超低温工况的阀门产品,且其性能指标达到了国际先进水平。未来,中核科技将继续加大对深冷阀门的研发投入,不断创新、改良,为天然气液化装置低温阀门国产化做出更多、更大的贡献。履行国企的责任与担当,守初心、担使命、找差距、抓落实,与祖国同行,促企业发展,致力于成为国内领先、国际一流的流体控制设备集成供应商。

苏公网安备32050502000715号

苏公网安备32050502000715号